V moderním výrobním prostředí jsou přesnost a odolnost dvěma pilíři úspěchu. Ať už působíte v aut...

Webové menu

Vyhledávání produktů

Jazyk

Ukončete nabídku

Kategorie zpráv

POSLEDNÍ PŘÍSPĚVKY

-

Vše, co potřebujete vědět o vysoce přesném hlubokém kreslení: Váš dokonalý průvodce

Jan 08,2026 -

Jsou nerezové dřezy RV snadno čistitelné?

Jan 01,2026 -

Proč jsou kovové napáječky pro zvířata nejlepší volbou pro bezpečnou pitnou vodu pro zvířata?

Dec 23,2025 -

Co dělat, když se na kovových lisovacích dílech objeví otřepy? Jak se jim vyhnout?

Dec 09,2025 -

Co jsou součásti pro ohýbání a kreslení kovů?

Dec 02,2025

Které procesy zakázkové výroby plechů z nerezové oceli zajišťují odolnost a pevnost proti korozi?

Nerezový plech na zakázku je široce používán v průmyslových odvětvích, jako jsou zdravotnická zařízení, zpracování potravin a lodní strojírenství, kde nelze vyjednávat o odolnosti proti korozi (odolání drsnému prostředí) a pevnosti (pro podporu strukturálních zatížení). Ne všechny výrobní procesy však zachovávají tyto dvě základní vlastnosti stejně; některé mohou oslabit kov nebo vytvořit zranitelnost vůči korozi. Aby bylo zajištěno, že konečný produkt splňuje požadavky na výkon, je důležité zvolit procesy, které spíše než kompromisy zvyšují odolnost a pevnost proti korozi. Pojďme si rozebrat klíčové výrobní kroky, které této rovnováhy dosáhnou.

Jaké procesy předúpravy materiálu pokládají základ pro odolnost a pevnost proti korozi?

Před řezáním nebo tvářením odstraní předúprava plechů z nerezové oceli nečistoty a stabilizuje povrch kovu – jedná se o první obrannou linii proti korozi a zajišťuje, že si materiál zachová svou vlastní pevnost.

Nejprve je nezbytné chemické odmaštění a moření. Výrobní procesy často zanechávají oleje, maziva nebo částice železa na povrchu nerezové oceli. Tyto nečistoty mohou vyvolat lokalizovanou korozi (např. důlkovou korozi) a oslabit povrchovou vrstvu kovu. Odmašťování používá k rozpuštění olejů alkalické roztoky nebo roztoky na bázi rozpouštědel, zatímco moření (typicky kyselinou dusičnou nebo směsí kyseliny dusičné a fluorovodíkové) odstraňuje rez, vodní kámen nebo usazeniny železa. U aplikací citlivých na korozi (jako jsou zařízení na zpracování potravin) po moření následuje pasivace – proces, který vytváří na povrchu tenkou, stejnoměrnou vrstvu oxidu chrómu. Tato vrstva působí jako bariéra proti vlhkosti a chemikáliím a zvyšuje odolnost proti korozi bez snížení pevnosti kovu v tahu (nerezová ocel si po správné pasivaci zachovává 95 % své původní pevnosti).

Zadruhé, žíhání na odlehčení pnutí zabraňuje ztrátě pevnosti u tlustých plechů. Nerezové plechy silnější než 3 mm mohou vyvinout vnitřní pnutí během válcování nebo skladování, což může vést k praskání během tváření nebo korozi v prostředí s vysokou vlhkostí. Žíhání pro odlehčení pnutí zahřeje plech na 800–900 °C (v závislosti na slitině) a udržuje jej 1–2 hodiny, než se pomalu ochladí. Tento proces uvolňuje vnitřní pnutí, udržuje mez kluzu kovu (kritickou pro nosné součásti) a zároveň zajišťuje, že povrch zůstane jednotný pro následné procesy (např.

Za třetí, ověření čištění povrchu zajišťuje účinnost předúpravy. Po předúpravě by plechy měly projít vizuální kontrolou (zbytky) a chemickými testy (např. feroxylové testování pro zjištění volného železa). I nepatrné stopy železa mohou později způsobit „rezavé skvrny“, takže důkladné čištění je nesporné pro dlouhodobou odolnost proti korozi.

Jaké procesy řezání zachovávají odolnost nerezové oceli proti korozi a strukturální integritu?

Řezání nerezové oceli na velikost musí zabránit vytváření tepelně ovlivněných zón (HAZ) nebo povrchových otřepů – obojí může oslabit kov a zvýšit riziko koroze.

Za prvé, řezání laserem je ideální pro přesnost a ochranu majetku. Vláknové laserové řezačky využívají k roztavení nerezové oceli vysokoenergetické paprsky s minimálním přenosem tepla do okolního materiálu. To má za následek úzké HAZ (obvykle ≤ 0,1 mm pro tenké plechy), které nemění chemické složení kovu ani pevnost v tahu. Na rozdíl od plazmového řezání (které může zanechat drsnou hranu bohatou na oxidy), laserové řezání vytváří hladkou hranu bez otřepů, která vyžaduje malé následné zpracování – snižuje možnost vzniku štěrbin způsobujících korozi. U tlustých plechů (3–10 mm) laserové řezání s plynem asistujícím dusíkem dále zvyšuje odolnost proti korozi: dusík zabraňuje oxidaci během řezání a zanechává čistý povrch bez oxidů, který je připraven ke svařování nebo ohýbání.

Za druhé, řezání vodním paprskem je vhodné pro slitiny citlivé na korozi (jako 316L). Řezání vodním paprskem využívá k řezání nerezové oceli vysokotlaký proud vody smíchaný s abrazivními částicemi (např. granátem) – nedochází k žádnému teplu, takže nedochází k HAZ ani povrchové oxidaci. Tento proces zachovává plnou pevnost kovu (žádné tepelně indukované oslabení) a zanechává hladký okraj, který odolává důlkové korozi. Je zvláště užitečný pro součásti lékařských přístrojů nebo potravinářská zařízení, kde i drobné povrchové vady mohou obsahovat bakterie nebo chemikálie.

Za třetí, stříhání (pro tenké plechy) vyžaduje správnou údržbu nástroje. U plechů tenčích než 2 mm je mechanické stříhání nákladově efektivní – ale tupé čepele mohou vytvářet otřepy nebo deformovat hranu. Otřepy zachycují vlhkost a nečistoty, což vede ke korozi, zatímco deformace oslabuje pevnost okraje plechu. Aby se tomu zabránilo, střižné nástroje by měly být naostřeny každých 500–1000 řezů a střižná mezera (vzdálenost mezi horním a spodním ostřím) by měla být nastavena na 5–10 % tloušťky plechu. To zajišťuje čisté, rovné řezy, které zachovávají pevnost ostří kovu a odolnost proti korozi.

Jaké procesy tváření a ohýbání zabraňují ztrátě pevnosti a korozi?

Formování (např. ohýbání, hluboké tažení) tvarů nerezová ocel do funkčních součástí – ale nesprávné techniky mohou vytvořit praskliny, ztenčit kov nebo poškodit povrchovou vrstvu odolnou proti korozi.

Za prvé, přesné lisové brzdění s řízeným tlakem udržuje tloušťku a pevnost. Při ohýbání nerezové oceli může nadměrný tlak ztenčit vnější okraj ohybu (snížit pevnost) nebo popraskat povrch (vytvořit vstupní body koroze). Moderní ohraňovací lisy využívají CNC řízení k vyvíjení konzistentního tlaku (upraveného pro tloušťku plechu a slitiny) a mají nástroje se zaoblenými hranami (aby se zabránilo ostrým ohybům, které způsobují praskání). Například ohýbání plechu z nerezové oceli 304 o tloušťce 1 mm vyžaduje lisovací sílu 5–8 tun (v závislosti na úhlu ohybu) a poloměr nástroje ≥1 mm – to zajišťuje, že ohyb si zachová 90 % původní tloušťky plechu a povrchová oxidová vrstva zůstane nedotčena.

Za druhé, hluboké tažení s výběrem maziva chrání odolnost proti korozi. Hluboké tažení (používá se k výrobě komponentů, jako jsou nádrže nebo misky) roztahuje nerezovou ocel do 3D tvarů. Bez řádného mazání může kov poškrábat matrici, poškodit vrstvu oxidu chrómu a vystavit základní kov korozi. Maziva potravinářské nebo lékařské kvality (např. maziva na bázi minerálních olejů nebo syntetická maziva) vytvářejí bariéru mezi listem a matricí, zabraňují poškrábání a zároveň umožňují hladké tvarování. Po tažení jsou maziva zcela odstraněna odmaštěním (aby se zabránilo kontaminaci), což zajišťuje, že konečný povrch zůstane odolný vůči korozi.

Za třetí, kontrola defektů po tvarování včas zachytí problémy. Po vytvarování by měly být součásti zkontrolovány na trhliny (testováním penetrantu barviva) a odchylky tloušťky (pomocí ultrazvukových měřidel). Praskliny o velikosti 0,01 mm mohou vést k rychlé korozi, zatímco zmenšení tloušťky o více než 10 % (např. 2mm plech ztenčený na 1,7 mm) snižuje nosnost. Včasné zachycení těchto defektů umožňuje opravy (např. vybroušení malých prasklin) dříve, než se součást přesune ke konečné montáži.

Jaké svařovací procesy zajišťují pevné, korozi odolné spoje?

Svařování je zásadní pro montáž plechových součástí – ale je to také vysoce rizikový krok: špatné svary mohou vytvářet slabá místa (selhání při zatížení) nebo štěrbiny (zachycující vlhkost a způsobující korozi).

Za prvé, obloukové svařování plynovým wolframem (GTAW nebo TIG svařování) je preferováno pro aplikace citlivé na korozi. GTAW používá nekonzumovatelnou wolframovou elektrodu a inertní plyn (argon nebo směs argonu a hélia) k ochraně svarové lázně před kyslíkem a dusíkem. To vytváří čisté, přesné svary s minimálními HAZ – kritické pro zachování odolnosti proti korozi (žádná tvorba oxidů ve svaru) a pevnosti (pevnost svaru v tahu odpovídá 80–90 % základního kovu). U lékařských nebo potravinářských zařízení se GTAW často používá se „zpětným čištěním“ (argonový plyn na zadní straně svaru), aby se zabránilo oxidaci na vnitřním povrchu potrubí nebo nádrží, čímž se eliminují skryté korozní skvrny.

Za druhé, pulzní laserové svařování zajišťuje pevnost tenkých plechů. U plechů tenčích než 1 mm (např. obaly lékařských přístrojů) poskytuje pulzní laserové svařování krátké, vysokoenergetické pulzy, které taví kov bez vytváření velkých HAZ. Svarová housenka je úzká (≤0,5 mm) a stejnoměrná, bez mezer nebo pórovitosti – to zabraňuje korozi a zajišťuje, že svar vydrží opakované namáhání (např. vibrace v diagnostickém zařízení). Na rozdíl od tradičního obloukového svařování, pulzní laserové svařování nevyžaduje přídavný kov (který může vnášet nečistoty), takže svar si zachovává stejnou odolnost proti korozi jako základní kov.

Za třetí, čištění a pasivace po svařování opraví korozní vrstvu. Svařování může poškodit vrstvu oxidu chrómu v blízkosti svaru a vytvořit „citlivou“ zónu, kde je pravděpodobná koroze. Čištění po svařování používá drátěné kartáče (nekovové, aby se zabránilo kontaminaci železem) k odstranění rozstřiku po svařování, po kterém následuje moření a pasivace (jako při předúpravě). Tím se obnoví vrstva oxidu chrómu a oblast svaru je stejně odolná proti korozi jako zbytek součásti. U konstrukčních součástí (např. námořní konzoly) odlehčení pnutí po svařování (zahřátí na 600–700 °C) dále zpevní svar snížením zbytkových napětí.

Jaké procesy povrchové úpravy zvyšují odolnost proti korozi a pevnost?

Povrchové úpravy nezlepšují pouze estetiku – přidávají ochrannou vrstvu, která zvyšuje odolnost proti korozi a může dokonce zvýšit pevnost povrchu (např.

Za prvé, elektrolytické leštění je nejlepší volbou pro prostředí náchylná ke korozi. Elektroleštění využívá elektrický proud k rozpuštění tenké vrstvy (5–10 μm) nerezové oceli z povrchu, čímž vznikne hladký, zrcadlový povrch. Tento proces snižuje drsnost povrchu (hodnota Ra klesne na ≤0,2μm) a odstraňuje mikrotrhliny nebo štěrbiny, které zachycují nečistoty. Například elektrolyticky leštěná nerezová ocel ve farmaceutických zařízeních odolává růstu bakterií a chemické korozi, zatímco hladký povrch také zvyšuje odolnost proti opotřebení (prodlužuje životnost součásti). Na rozdíl od mechanického leštění (které může zanechat mikroškrábance), elektroleštění neoslabuje kov – pevnost v tahu zůstává nezměněna.

Za druhé, práškové lakování (pro nepotravinářské/lékařské aplikace) dodává odolnou bariéru. Práškové lakování nanáší suchý polymerní prášek na povrch nerezové oceli, který se následně vytvrzuje při 180–200 °C za vzniku tvrdé, jednotné vrstvy. Tato vrstva (50–100 μm silná) chrání před UV zářením, slanou vodou a průmyslovými chemikáliemi – ideální pro venkovní nebo námořní komponenty. Při správné aplikaci práškové lakování nesnižuje pevnost kovu (základní nerezová ocel stále podporuje strukturální zatížení) a může být přizpůsobena pro odolnost proti nárazu (např. prášky s vysokou houževnatostí pro těžké stroje).

Za třetí, kartáčování (pro dekorativní a funkční potřeby) vyvažuje odolnost proti korozi a přilnavost. Kartáčování používá brusné pásy k vytvoření lineárního, matného povrchu. I když nevyhlazuje povrch tolik jako elektrolytické leštění (hodnota Ra ≈0,8–1,6μm), odstraňuje povrchové nečistoty a vytváří jednotnou texturu, která odolává otiskům prstů (užitečné pro spotřebitelské spotřebiče). Kartáčování také mírně zpevňuje povrch pracovním zpevněním horní vrstvy – to zvyšuje odolnost proti poškrábání, aniž by byla ohrožena flexibilita kovu (důležité pro součásti, které se musí při zatížení mírně ohýbat).

U zakázkové výroby plechů z nerezové oceli není zajištění odolnosti proti korozi a pevnosti jen o výběru správné slitiny – jde o výběr procesů, které chrání přirozené vlastnosti kovu na každém kroku. Od předúpravy až po povrchovou úpravu musí být každý proces přizpůsoben dané aplikaci: zdravotnická zařízení mohou vyžadovat svařování TIG a elektrolytické leštění, zatímco lodní součásti potřebují práškové lakování a žíhání pro odstranění pnutí. Upřednostněním těchto procesů mohou výrobci vytvářet produkty, které odolávají drsnému prostředí, podporují strukturální zatížení a mají dlouhou životnost. V odvětvích, kde je selhání nákladné (např. lékařství nebo letectví), nejsou tyto procesy jen osvědčenými postupy – jsou nezbytné pro bezpečnost a spolehlivost.

Jak při výběru kovových prvků rychle sladit mechanické vlastnosti se skutečnými aplikačními scénáři?

Paletové nohy: plastové nebo kovové? Jak sladit nosnost palety, aby nedošlo k poškození?

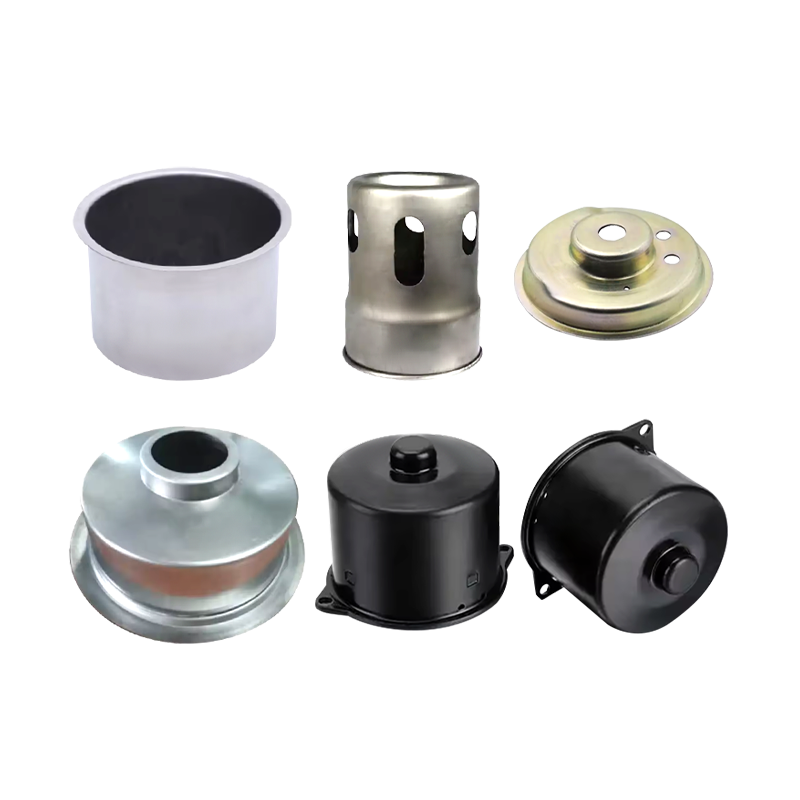

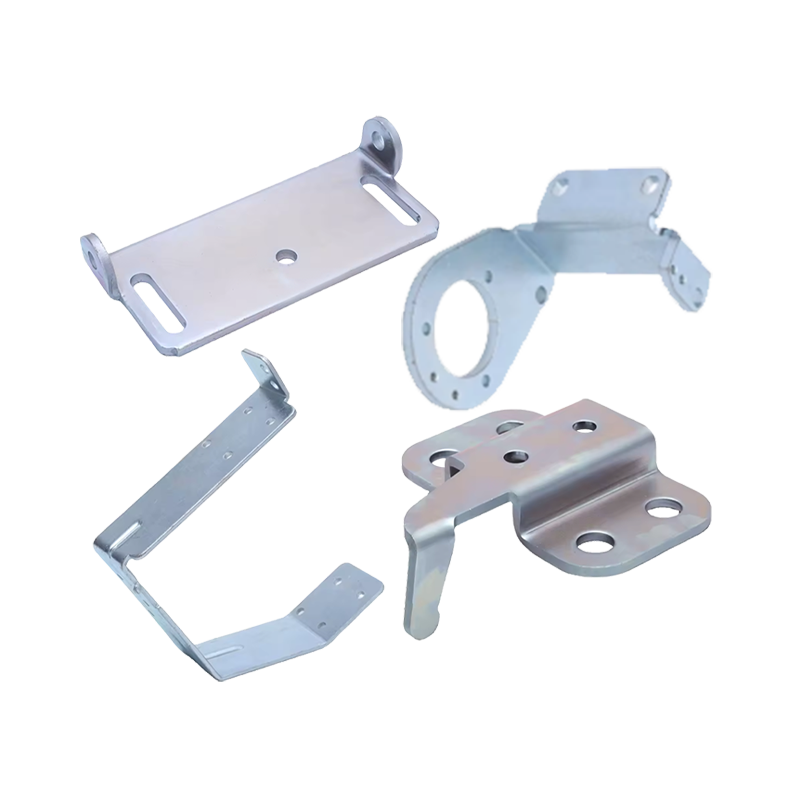

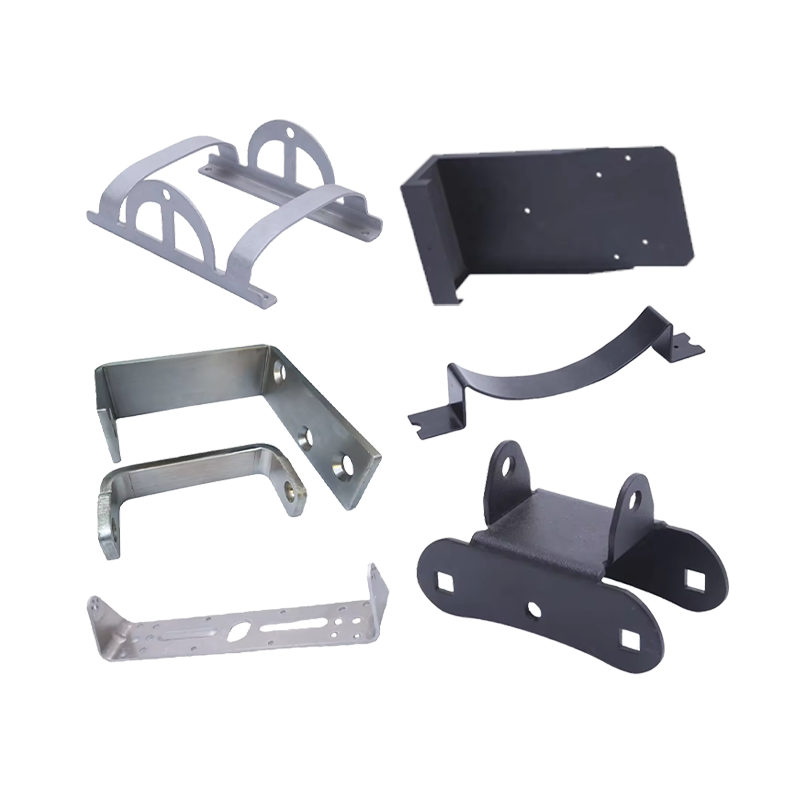

související produkty

Ať už se chcete stát naším partnerem nebo potřebujete naše profesionální vedení či podporu při výběru produktů a řešení problémů, naši odborníci jsou vždy připraveni pomoci do 12 hodin po celém světě.

kontaktujte násPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Jednotka 2, budova 19, park Zhichuangzhizao, průmyslová zóna Chengdong, Xiangshan, Ningbo, 315705, Zhejiang, Čína

Pro nadšence RV je kuchyňský prostor omezený a materiál a snadné čištění dřezu přímo ovlivňují ka...

S rostoucím povědomím o péči o domácí mazlíčky věnují majitelé zvířat stále více pozornosti život...